Dall’antichità alla metallurgia moderna: breve storia del legame tra uomo e ferro

Il legame tra uomo e metalli è così stretto che la stessa suddivisione della nostra preistoria, e parte della storia, è convenzionalmente scandita da quei materiali e metalli che furono impiegati così come dallo sviluppo della metallurgia. All’età della pietra seguono quella del rame, del bronzo e del ferro che può considerarsi sovrapposta alla storia. Altri metalli intimamente connessi all’uomo sono sicuramente i metalli preziosi con l’oro come capostipite, basti pensare che il primo qualificato in una competizione riceva una medaglia d’oro oppure all’uso delle fedi d’oro per simboleggiare l’unione di due persone.

“Molto probabilmente l’oro fu il primo metallo impiegato dall’uomo, questo semplicemente perché si trova in natura allo stato libero e non sotto forma di ossidi o altri composti”

Metallurgia: come siamo arrivati allo studio approfondito dei metalli e delle leghe?

I primi procedimenti collegabili alla metallurgia si fanno risalire al quinto millennio a.C. quando l’uomo lavorava rame, piombo e stagno con rudimentali processi di fonderia in crogiolo. Si deve, però, aspettare il secondo millennio a.C. per giungere alla produzione del ferro, o meglio, della spugna di ferro, ottenuta per riduzione dal minerale e successivamente affinato per martellatura. Il ferro con una significativa presenza di carbonio, ovvero ciò che oggi chiamiamo acciaio, risale al XII a.C. in Medio Oriente, dove veniva ottenuto per carburazione, cioè arricchendo di carbonio in un secondo momento il ferro prodotto.

Come si può ben intuire, la storia della metallurgia è millenaria ed è progredita negli ultimi tremila anni senza alcun tipo di conoscenza tecnica approfondita ma solamente con grazie a metodi empirici ed alla pura esperienza pratica. Lo studio sistematico dei procedimenti della metallurgia è iniziato non molto più di un secolo fa. Alcune delle menti che hanno reso possibile la transizione nella metallurgia sono:

- Alois Von Widmanstätten: nel 1808 mette in evidenza una struttura metallografica sulla superficie di un meteorite, essa prenderà il suo nome.

- Henry Clifton Sorby: fu un microscopista inglese al quale si deve l’osservazione sistematica dei metalli, il procedimento di lucidatura con carte abrasive, l’attacco chimico con acido nitrico e l’intuizione di come i trattamenti termici comportassero visibili mutazioni nella struttura cristallina dei metalli.

- Floris Osmond: metallurgista francese che per primo individuò i punti critici degli acciai e scoprì le forme allotropiche del ferro con le rispettive temperature di transizione.

- Jasiah Willard Gibbs: nel 1874 enunciò la regola delle fasi.

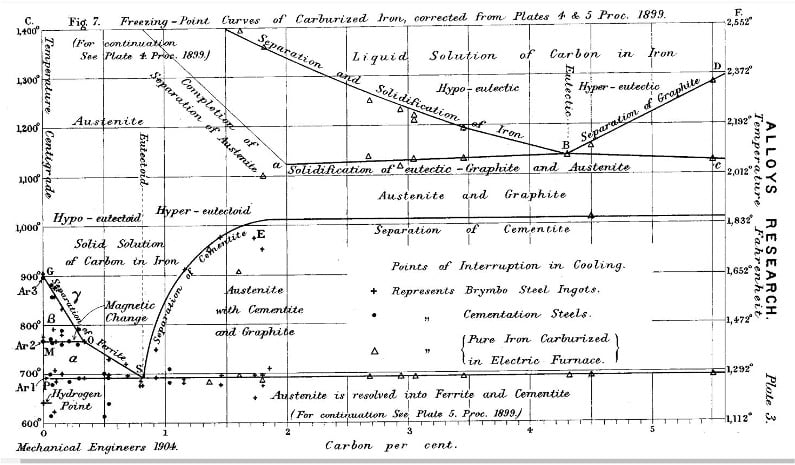

- William Chander Roberts-Austen: indagò sistematicamente il ruolo della concentrazione del carbonio nel ferro e nel 1899 abbozza il primo rudimentale diagramma ferro carbonio.

Acciaio damasco, una tecnica millenaria

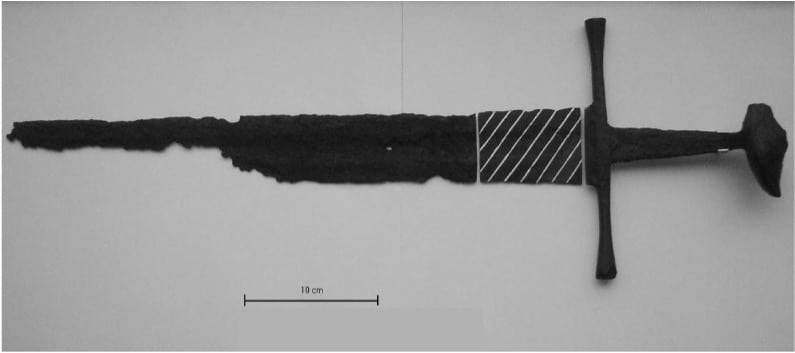

Manufatti che possono riassumere le abilità metallurgiche di un popolo sono sicuramente le lame, alle quali, un tempo, si affidava la propria sorte. Proprio per tale motivo, nel corso degli anni sono stati compiuti degli studi su alcuni ritrovamenti con lo scopo di comprendere lo stato di progresso tecnologico della civiltà.

Una tecnica avanzata che permette di ottenere dei prodotti di ottima qualità è quella della damaschinatura, si distinguono due differenti scuole ovvero quella del damasco orientale e quella del damasco saldato, quest’ultima dal X secolo in poi diventa la più diffusa in Europa.

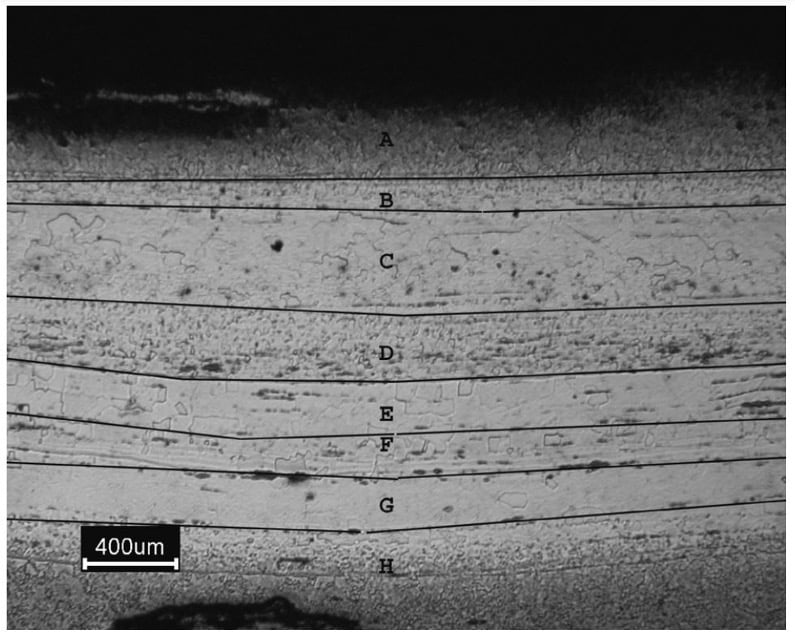

Il processo di fabbricazione consiste nel partire da due lamine, una di ferro quasi puro e l’altra di acciaio ad alto tenore di carbonio, saldarle per martellatura per poi ripiegare il tutto su se stesso più e più volte mantenendo sempre gli strati a più alto tenore di carbonio all’esterno. Così facendo si ottiene una maggiore durezza esterna mantenendo il cuore tenace come evidenziato da uno studio di C. Mapeli et al.[1] in cui una spada medioevale è stata sezionata ed analizzata.

Il manufatto è risultato essere composto da sedici strati ottenuti da tre ripiegature delle due lamine di partenza mentre il tenore di carbonio è prossimo alla composizione eutettoide in superficie per diventare quasi irrilevante al cuore.

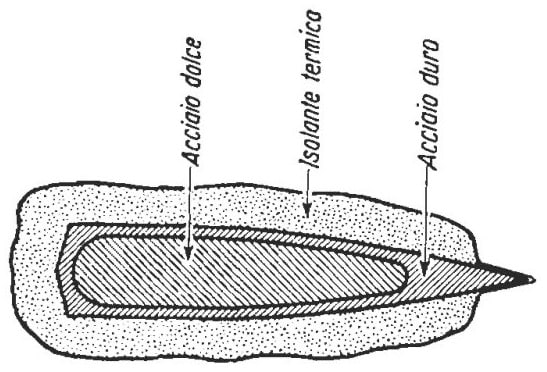

Questa tecnica fu adottata e raffinata dai fabbri giapponesi raggiungendo il suo culmine nel XIII sec. La tecnica da loro sviluppata consisteva nell’usare una lamina a basso tenore di carbonio per realizzare il corpo della spada per poi ricoprirla con tre lamine ad alto tenore, due sui lati e una per il dorso.

Un’importante differenza risiede nella fase tempra: queste lame venivano ricoperte di refrattario, più spesso nel dorso e più sottile lungo il tagliente, per poi essere riscaldate e temprate in acqua.Così facendo, nella zona dove l’isolamento è minore (ma sempre necessario per evitare la decarburazione in forno) si ottiene martensite, detta yakiba, passando per perlite ed infine una struttura prettamente ferritica a cuore realizzando così una struttura a gradiente che conferisce uno straordinario compromesso tra durezza esterna e tenacità. La tipica forma arcuata è conferita dal processo di tempra dove il rigonfiamento della lama temprata causa forti tensioni residue di compressione fino a -400MPa[2].

A cura di Elia Dal Lago