JEC Composites World, l’esposizione mondiale dei materiali compositi

La scorsa settimana si è svolto nell’exposition centre di Villepinte, a nord di Parigi, il JEC Composites World, la più grande esposizione al mondo dedicata ai materiali compositi. L’evento ha coinvolto un numero enorme di industrie, università, centri di ricerca e enti nazionali, che hanno presentato i propri lavori in stand e conferenze

Articolo a cura di Luca Martulli

La scorsa settimana si è svolto nell’exposition centre di Villepinte, a nord di Parigi, il JEC Composites World, la più grande esposizione al mondo dedicata ai materiali compositi. L’evento ha coinvolto un numero enorme di industrie, università, centri di ricerca e enti nazionali, che hanno presentato i propri lavori in stand e conferenze. Partecipare ad un evento simile, in un luogo così denso di informazioni, è a dir poco disorientante, ed è impossibile riuscire a cogliere tutto ciò che viene offerto nei soli tre giorni dell’evento. Tuttavia, vagando fra i vari stand, è possibile riuscire a carpire tendenze e nuove tecnologie nel mercato dell’ultraleggero.

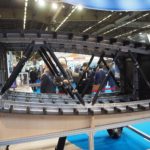

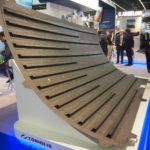

Fra queste tendenze, primeggia la ricerca dell’integrazione strutturale e della manifattura “One shot”, cioè la produzione del pezzo in un unico ciclo di lavorazione, senza ulteriore spreco di tempo, energie e risorse in finiture successive. Gli espositori dell’Aviation Planet, area dedicata al settore aerospaziale, hanno presentato numerosissime strutture fatte con questo principio: pannelli alari o di fusoliera in cui le piccole travi di irrigidimento non sono più rivettate alla vecchia lamiera, ma sono tutt’uno con le nuove lamine in fibra di carbonio. Nelle immagini che seguono un esempio chiaro: il portello del carrello anteriore di un velivolo tipo Airbus A350 realizzato in un’unica fase di stampaggio. Lo stesso principio è applicato a pezzi anche più complessi, tipici del settore automotive. Folta la presenza di compositi a fibra corta, meno prestanti dei tessuti aeronautici, ma molto più facili da produrre, e pertanto più adatti alla grande-media produzione.

Fra queste tendenze, primeggia la ricerca dell’integrazione strutturale e della manifattura “One shot”, cioè la produzione del pezzo in un unico ciclo di lavorazione, senza ulteriore spreco di tempo, energie e risorse in finiture successive. Gli espositori dell’Aviation Planet, area dedicata al settore aerospaziale, hanno presentato numerosissime strutture fatte con questo principio: pannelli alari o di fusoliera in cui le piccole travi di irrigidimento non sono più rivettate alla vecchia lamiera, ma sono tutt’uno con le nuove lamine in fibra di carbonio. Nelle immagini che seguono un esempio chiaro: il portello del carrello anteriore di un velivolo tipo Airbus A350 realizzato in un’unica fase di stampaggio. Lo stesso principio è applicato a pezzi anche più complessi, tipici del settore automotive. Folta la presenza di compositi a fibra corta, meno prestanti dei tessuti aeronautici, ma molto più facili da produrre, e pertanto più adatti alla grande-media produzione.

Nel dettaglio è possibile apprezzare come gli irrigidimenti siano, di fatto, un pezzo unico con la struttura.L’italiana Carbopress ha presentato, ad esempio, un componente realizzato per Magneti Marelli in Sheet Moulding Compound, tecnologia simile allo stampaggio dei metalli, ma che coinvolge fogli di resina e fibre non più lunghe di 25 mm (ancora carbonio in questo caso). Da notare la maggiore complessità strutturale rispetto ai componenti aeronautici, difficilmente ottenibile con laminati classici. In questo caso è stato anche possibile integrare, nel processo di stampaggio, inserti metallici.

Grande attenzione è stata mostrata anche alle possibilità di riciclaggio di questi materiali. Grazie ad uno sfruttamento sempre più ampio dei compositi a fibra corta, infatti, è possibile riutilizzare fibre provenienti da scarti di lavorazione industriale “macinandoli” in pezzi più corti. Se è pur vero che le proprietà meccaniche ne risentono, il prezzo delle fibre, tasto spesso dolente nell’utilizzo di questi materiali, è drasticamente abbattuto. Interessante è anche la tecnologia proposta dall’italiana RYMYC, che può eliminare la resina dai pre-impregnati scaduti per riottenere delle fibre tessute da re-impregnare. RYMYC afferma di essere in grado di raggiungere attualmente una riduzione delle proprietà meccaniche appena del 5%.

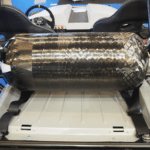

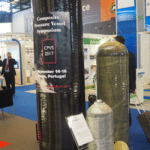

Altri protagonisti dell’industria dei compositi sono i serbatoi pressurizzati. Geometria semplice e una condizione di carico facilmente identificabile sono complici di questo successo: per questi componenti è semplice porre le fibre nella direzione prevalente del carico per ottenere una struttura altamente ottimizzata dal punto di vista del peso. Sono sempre più numerose le industrie che si rivolgono a questa soluzione, soprattutto per i serbatoi di carburante: senza scomodare il gigantesco fueltank di SpaceX di Elon Musk, il settore automotive sta iniziando a usare questi componenti per le sue auto a idrogeno, come la recentissima Toyota Mirai.

Il serbatoio presentato da Optimum-CPV mostrato nella foto a sinistra, ad esempio, è stato utilizzato su una vettura a idrogeno: il risparmio in peso dichiarato è di ben 80 kg, su una vettura che probabilmente non supera gli 800!

Ma al JEC sono state presentate numerosissime innovazioni che hanno visto protagonisti i materiali compositi. Da schiume capaci di inglobare interamente l’elettronica di bordo per protezione contro il calore, a laminati innovativi in grado di resistere all’impatto con i fulmini. Anche i campi di applicazioni sono potenzialmente infiniti: si va dai classici settori automobilistici e aeronautici, a quelli della nautica e dell’edilizia, fino a campi come attrezzature sportive e arredamento di interni. Da segnalare anche una forte presenza dell’industria italiana, specialmente quelle provenienti dalla Motor Valley nell’Emilia Romagna; fra i 13 vincitori dei JEC Innovation Awards inoltre, il riconoscimento che premia le innovazioni più promettenti all’interno dell’esposizione, segnaliamo il progetto Atropos presentato dal Politecnico di Milano: Atropos è un braccio robotico a 6 assi in grado di stampare in 3D materiali compositi a fibra continua con matrice termoindurente. Ulteriori dettagli possono essere ottenuti nel sito, assieme a degli interessanti video di funzionamento del robot. Concludiamo con una carrellata di foto scattate durante l’evento. Buona visione!