Riduzione in fibra: cos’è e quali sono i vantaggi?

Abbiamo visto in un articolo precedente come si comportano i materiali fragili quando vengono deformati, ovvero gli atomi al loro interno si allontanano progressivamente finché le forze interatomiche non riescono più a tenerli uniti, a quel punto abbiamo il cedimento del materiale. Purtroppo questo è ciò che succederebbe se il materiale che stiamo considerando fosse un materiale ideale, realizzato cioè con gli atomi disposti in modo da formare un reticolo cristallino perfettamente omogeneo. L’ingegneria negli anni ha sviluppato un metodo andare incontro a questo problema: la riduzione in fibra.

In generale, è pressoché impossibile che un oggetto che venga prodotto in una fabbrica sia esente da difetti, spesso anche microscopici e quindi difficili da individuare. Questi difetti consistono in delle disomogeneità di vario genere all’interno del reticolo cristallino del materiale, quali ad esempio vuoti, piccole crepe, eccetera. Intorno ad essi, la resistenza del materiale risulta compromessa, poiché annullano le forze che tengono uniti gli atomi. Per questo motivo qualunque oggetto non raggiungerà mai il punto di rottura teorico del materiale con cui è realizzato, ma cederà molto prima, non permettendoci di sfruttarne a pieno le potenzialità.

Come è nata l’idea di questo tipo di riduzione?

Negli anni ’20 del ‘900, l’ingegnere britannico Alan Arnold Griffith fece una serie di esperimenti mettendo in trazione una serie di barre di vetro di spessore diverso. Come abbiamo visto quando si valuta la resistenza di un materiale soggetto ad un carico, si considera la tensione interna, la quale non dipende dalla sua sezione resistente, ma solo dalle caratteristiche del materiale. Tuttavia, Griffith notò un comportamento particolare, ovvero che mano a mano che lo spessore delle barre diminuiva, la resistenza di queste aumentava.

Ciò è dovuto al fatto che quanto più è piccolo il componente, tanto più bassa sarà la probabilità che si manifestino dei difetti a valle del processo di produzione. Possiamo notare dai grafici che barre molto sottili possono raggiungere resistenze anche di 10 volte superiori rispetto al materiale massivo. Da questa evidenza, nacque l’idea della riduzione in fibra, ovvero sfruttare più componenti di piccolo spessore, piuttosto che uno solo più grande, e quindi statisticamente con più difetti. Per farci un’idea intuitiva del miglioramento che si ottiene, basti pensare, ad esempio, che le fibre di vetro si possono flettere senza rompersi, cosa che con un componente dello stesso materiale ma di dimensioni più grandi, come una bottiglia, sarebbe impossibile.

Gli svantaggi della riduzione in fibra

Come diceva Milton Friedman “non esistono pasti gratis”, infatti tutto quello che abbiamo visto finora sulla riduzione in fibra comporta degli svantaggi. Sicuramente il primo svantaggio riguarda i costi di produzione, visto che volendo produrre fibre di piccole dimensioni serve impiegare tecniche molto avanzate e di conseguenza estremamente più costose (basti considerare che ogni fibra può essere anche molto più sottile di un capello). Inoltre, sempre tenendo in considerazione le proprietà meccaniche delle fibre, sebbene la resistenza delle fibre quanto vengono allungate sia elevatissima, la loro resistenza quando vengono compresse è pressoché nulla. In sostanza, le fibre tendono a comportarsi come delle corde.

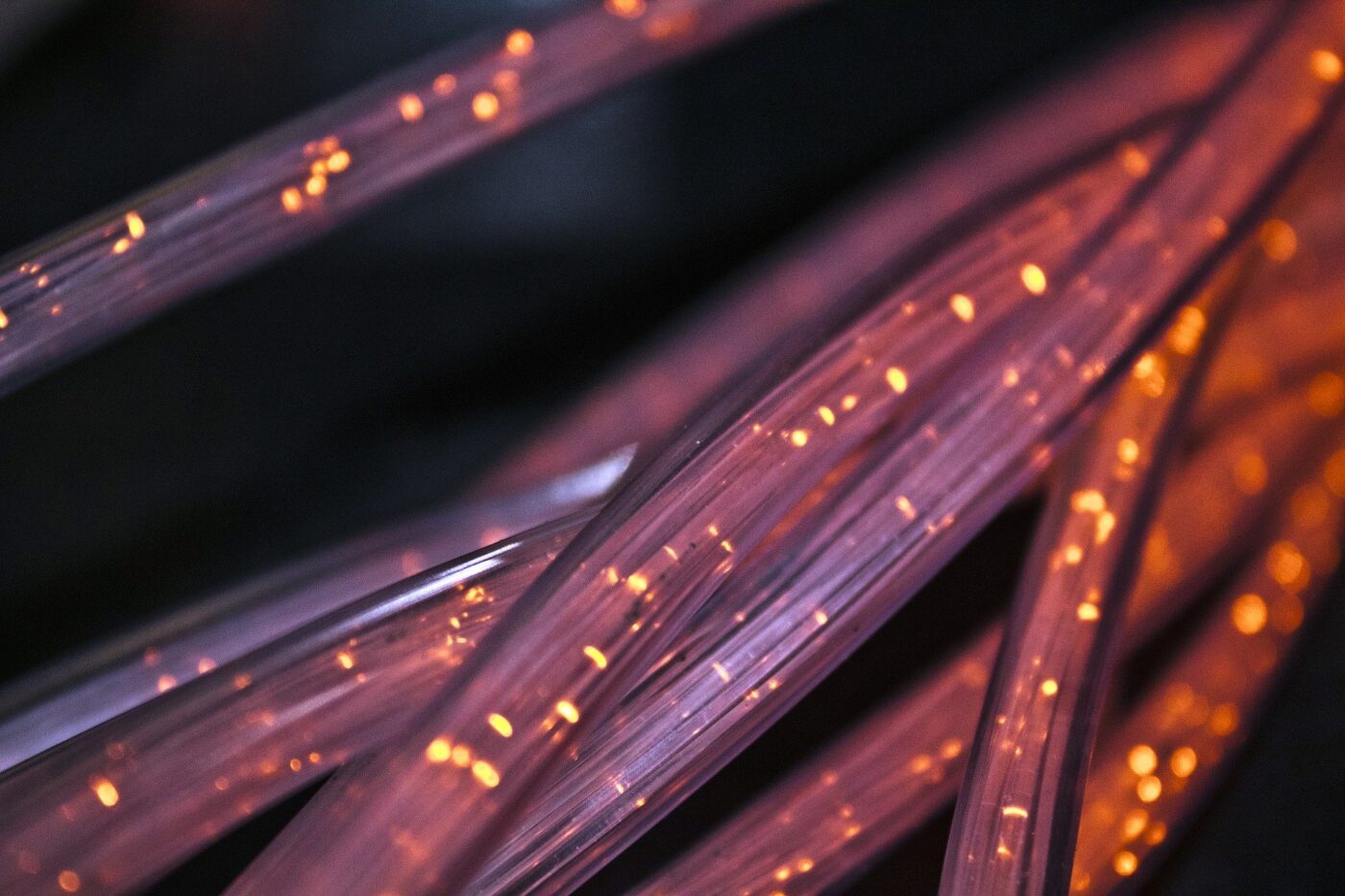

Può capitare che l’oggetto che si vuole produrre necessiti solo di una buona resistenza a trazione, come ad esempio nel caso dei cavi in fibra ottica. Se invece si vogliono realizzare dei componenti più versatili, che quindi possano sopportare anche carichi di compressione, abbiamo un’altra possibile soluzione: l’impiego dei materiali compositi. In questi materiali, le fibre non sono utilizzate da sole, ma vengono immerse in una matrice realizzata con un materiale che sia resistente alla compressione. In questo modo l’oggetto finale si comporterà come un materiale unico, dove il carico di trazione sarà sopportato dalle fibre e quello di compressione dalla matrice.